这一创新始于一个貌似希望渺茫的想法:能否以高质量再生金属为原材料,利用传统上用于制造样品的 3D 打印工艺,生产数以百万计的完全相同的表壳,且符合 Apple 严谨的设计标准?

“这不只是个点子,而是一个渴望成真的想法。”Apple 产品设计副总裁 Kate Bergeron 表示,“我们提出这个问题后,立即展开了测试。我们需要通过持续的原型设计、工艺优化和海量数据采集,证明这项技术能够满足我们对质量的高标准要求。”

今年,所有 Apple Watch Ultra 3 和钛金属款 Apple Watch Series 11 的表壳均采用 3D 打印工艺,使用 100% 航空航天级再生钛金属粉末制造,这项技术此前曾被认为不可能实现量产。Apple 的每个团队都为了一个共同的宏愿凝聚在一起。Series 11 的抛光镜面外观一定要光洁如新。Ultra 3 一定要保持耐用性和轻量化形态,满足用户日常与探险所需。这两款手表也一定要在不妥协性能的前提下更有利于环境,并使用同等或更优质的原材料。

“在 Apple,所有团队都奉环保为一项核心价值。”Apple 环境与供应链创新副总裁 Sarah Chandler 表示,“我们知道 3D 打印技术在材料效率方面有着巨大潜能,而这正是实现 Apple 2030 的关键。”

Apple 2030 是 Apple 的远大目标:在 2030 年结束前使公司碳足迹完全实现碳中和,包括生产供应链和所有产品的整个使用周期。生产 Apple Watch 所使用的全部电力现已完全来自风能和太阳能等可再生能源。

利用 3D 打印的增材工艺,材料被逐层打印,使得产品尽可能接近所需的最终形状。机械加工锻件传统上采用减材工艺,即去除原材料多余的部分,形成所需的产品。这一转变使 Ultra 3 和 Series 11 的钛金属表壳使用的原材料比前代表款减少了一半。

“降低 50% 是一项巨大成就,这意味着你现在可以用此前一块表所需的材料制造出两块表了。”Chandler 表示,“从宏观角度来看,这为地球节约了大量的资源。”

据 Apple 估算,得益于这一新工艺,仅在今年就节约了总计逾 400 吨钛原料。

过去十年间,Apple 一直在进行 3D 打印技术的相关试验,而这一行业在此期间也开始飞速发展。在医院的实验室里,医生开始使用首批 3D 打印假体和人造器官;甚至在地球大气层之外,宇航员们也在国际空间站内利用快速方便的 3D 打印制作重要工具。

“长期以来,我们见证了这项技术逐渐成熟,并目睹其样品越来越能反映我们的设计。”负责 Apple Watch 与 Vision 生产设计的 Apple 高级总监 J Manjunathaiah 博士表示,“我们一向致力于用更少的原材料制造产品。以往,3D 打印技术一直无法用于外观件的规模化生产。因此,我们开始探索用金属 3D 打印来制造这类外观部件。

对于 Apple 产品而言,功能、美感和耐用性都是最基本的要求。在此基础上,我们还要使产品具备可量产性,通过严苛的可靠性测试,发挥性能表现,乃至实现材料科学的突破,同时还要确保 Apple 不折不扣地完成 2030 脱碳目标。

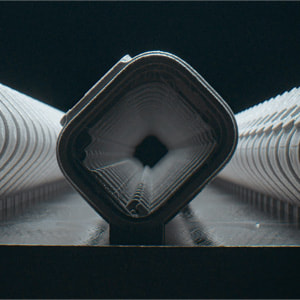

从上方俯瞰,一排排方形机器如同乐高积木凸出地面,夜以继日地嗡嗡作响。它们是正在忙碌工作的 3D 打印机,在为 Apple Watch Ultra 3 和 Series 11 制造钛金属表壳。

每台机器均配备一个包含六台激光器的振镜系统,它们同时运行,逐层打印超过 900 次,才能完成一只表壳。但在打印机开始工作前,钛原料需要先雾化为钛粉末,这一过程中需要精细调整含氧量,以降低钛金属在受热时易爆的特性。

“这属于尖端材料科学的范畴。”Bergeron 表示。

“粉末直径必须控制在 50 微米,相当于极细的沙粒。”Manjunathaiah 解释道,“用激光照射这种粉末时,含氧和无氧的反应截然不同。所以我们一定要想办法保持低含氧量。”

“我们要把每一层材料的厚度控制在 60 微米,这意味着要对钛金属粉末进行非常细致的刮压。”Bergeron 补充道,“为了实现规模化,我们必须争分夺秒;而为了保证精准,我们又必须精雕细琢。这让我们在实现高效的同时,也仍然达成了设计初衷。”

打印机工作完毕后,操作员会从构建板上吸去多余的钛粉,这道工序被称为“粗脱粉”。由于打印构建体已非常接近表壳最终形状,具有全部互锁结构,因此钛金属粉末仍可能残留于表壳的缝隙中。超声波振荡器确保在"精脱粉"阶段去除这些残留粉末。

在分离工序中,使用纤细的带电金属丝在各表壳之间进行切割,同时喷洒液体冷却剂以降低切割过程产生的热量。随后,自动光学检测系统会对每个表壳进行测量,检查其尺寸和外观是否精确。这是确保表壳进入最终处理前的最后一道质量检查。

“机械工程师必须是全世界最擅长解决难题的人。”Bergeron 说道,“他们要将电路板、显示屏、电池等所有最终组装时装入表壳的部件完美组合。我们会全程测试以确保手表功能正常,然后加载软件并运行一段时间,检查所有功能是否满足要求。”

3D 打印解锁的另一项关键设计改进是:能够在以往锻造工艺无法触及的位置打印纹理。对于 Apple Watch 而言,这意味着能够改进蜂窝网络版表款天线外壳的防水工艺。在蜂窝网络版表款的表壳内部,有一个填充塑料的缝隙以实现天线功能,通过在金属内表面 3D 打印特定纹理,Apple 优化了塑料与金属间的结合。

整合这些“拼图”是一段历时数年的旅程,始于一系列演示和概念验证,包括微调从特定合金成分到打印工艺本身的配方。在之前几代产品中进行小规模测试后,团队有信心解决钛金属加工带来的独特挑战。

“我们总是尝试采取渐进式步骤,以便迈出下一步。”Bergeron 表示,“这为我们开启了前所未有的设计灵活性。既然我们已经大规模地实现了这一突破,并且是以一种真正可持续的方式,达到了我们需要的外观和结构水平,那么可能性将是无穷的。”

这种设计灵活性带来的好处不止于 Apple Watch:新款 iPhone Air 的 USB-C 端口也从中获益。通过使用相同的再生钛金属粉末 3D 打印全新的钛金属外壳端口,Apple 实现了极致纤薄而又坚固的设计。

当物理定律、材料创新、卓越设计和坚定不移的环保承诺协同一致时,这种奇迹便能发生。

“我们坚定致力于系统性变革。”Chandler 表示,“我们做任何改变都不会做完就算——我们做出改变,就是为了要让它成为整个系统今后运作的方式。设计对人与地球更友好的产品,这始终是我们的基本方针。当我们同心协力,在不妥协设计、制造和环保目标的前提下实现创新,其益处将远超我们的想象。”

分享文章